在工业自动化***域,固体颗粒料位测量的精准性直接关系到生产安全与效率。传统接触式测量仪表易受物料挤压、腐蚀性气体侵蚀及粉尘粘附影响,导致测量误差大、维护成本高。雷达液位计凭借其非接触式测量特性与高频电磁波穿透能力,成为粮仓、矿粉堆等复杂工况下的理想选择。上仪技术积累与行业实践,解析雷达液位计在固体颗粒料位测量中的穿透性优化策略。

一、高频窄波束技术:穿透粉尘的物理基础

固体颗粒料位测量的核心挑战在于粉尘干扰与低介电常数物料的信号衰减。以粮仓为例,小麦、玉米等谷物在装卸过程中易产生扬尘,粉尘浓度可达1000mg/m³以上,传统超声波仪表因声波被粉尘吸收,有效测量距离通常不足10米。而雷达液位计采用高频电磁波(如80GHz频段),其波长更短(3.75mm),能量聚焦能力显著提升。

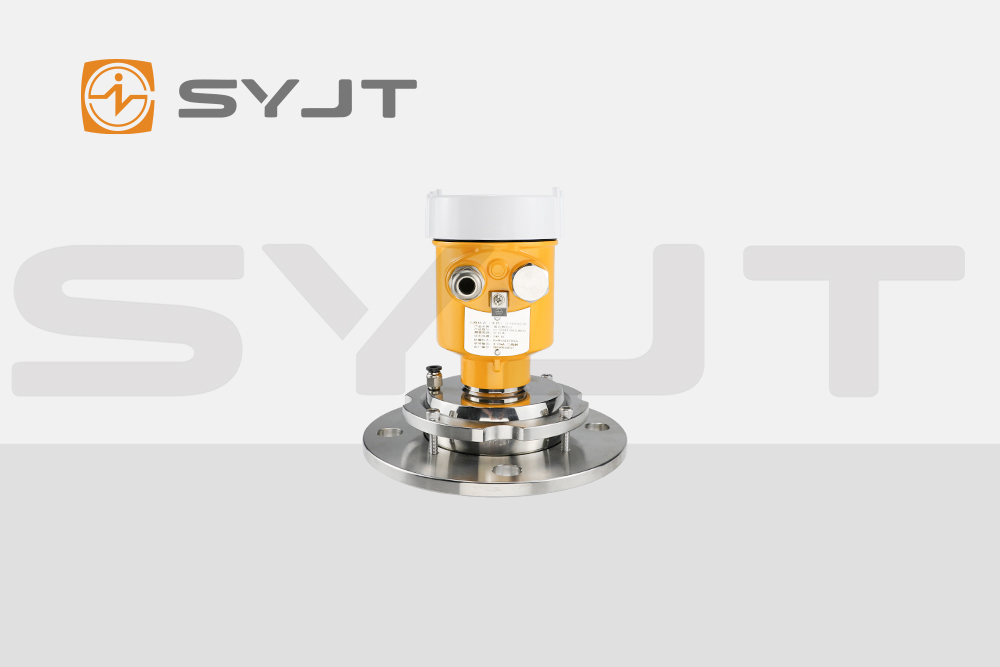

上仪智能导波雷达液位计通过优化天线设计,将波束角压缩至14°(DN250法兰型号),能量集中度较传统26GHz雷达提升3倍以上。在山西某焦化厂矿粉堆测量项目中,该型号仪表穿透厚度达2米的铁矿粉粉尘层,仍能稳定接收反射信号,测量误差控制在±5mm以内。其物理原理在于高频电磁波的穿透深度与波长成正比,80GHz频段可穿透介电常数ε=2-4的煤粉、矿粉等低反射介质,而26GHz雷达在此类工况下易因信号散射导致失波。

二、动态噪声抑制算法:应对复杂工况的智能突破

粮仓与矿粉堆的测量环境存在多重干扰源:

机械振动:装卸设备运行时产生的振动频率可达50Hz,易引发虚假回波;

物料流动:谷物下落时的冲击波与矿粉扬尘形成动态干扰场;

温度梯度:封闭粮仓内昼夜温差可达20℃,导致空气折射率变化影响信号传播。

上仪的动态噪声抑制算法通过三重机制实现抗干扰:

频谱分析滤波:对接收信号进行快速傅里叶变换(FFT),识别并剔除机械振动产生的低频噪声(<10Hz);

回波能量加权:优先处理高能量反射信号(如物料表面回波),抑制粉尘散射产生的低能量杂波;

自适应阈值调整:根据历史数据动态设定信号识别阈值,例如在广州港南沙粮食筒仓项目中,系统通过学习30天内的物料流动规律,将有效信号识别准确率提升至99.2%。

该算法在内蒙古某煤矿的煤粉仓测试中表现突出:当煤粉下落速度达3m/s时,传统雷达仪表因虚假回波导致数据跳变频率高达40次/分钟,而上仪通过动态噪声抑制将跳变次数降至2次/分钟以下,保障了自动配煤系统的稳定运行。

三、材料与结构设计:工业级可靠性的保障

固体颗粒料位测量的长期稳定性依赖于仪表的防护能力。上仪从三个维度优化产品设计:

天线材料:采用高频PP/PTFE复合材料,其介电损耗角正切值(tanδ)较金属天线降低80%,信号传输效率提升35%;

防护涂层:天线表面喷涂三防涂层(防潮、防盐雾、防腐蚀),在湿度95%RH、含硫量50ppm的矿粉堆环境中,涂层寿命可达5年以上;

结构密封:外壳防护等级达IP66,接管处采用双O型圈密封设计,可承受0.5MPa的正压冲击,避免粉尘侵入导致电路短路。

未来展望:智能化与集成化趋势

随着工业4.0的推进,雷达液位计正从单一测量设备向智能物联终端演进。上仪研发的下一代产品将集成AI边缘计算模块,通过机器学习算法实现:

自适应参数优化:根据物料特性自动调整发射功率与接收灵敏度;

预测性维护:通过振动传感器与温度传感器数据,提前预警天线粘附或电路老化风险;

数字孪生接口:输出符合ISO 55000标准的设备健康指数(EHI),为资产管理系统提供决策依据。

在固体颗粒料位测量***域,雷达液位计已从“可用”迈向“必选”。上仪通过高频技术突破、智能算法创新与工业级设计优化,为粮仓、矿粉堆等复杂场景提供了高精度、高可靠性的解决方案。未来,随着物联网与人工智能技术的深度融合,雷达液位计将成为工业智能化的关键感知节点,推动固体物料管理向全流程数字化、可视化方向升级。