空调制冷系统作为现代建筑环境控制的核心设备,其运行稳定性直接关系到能耗效率与用户体验。在系统优化过程中,压力参数的精准监测是关键环节。上仪高精度差压表凭借其双波纹管结构设计、±1%FS的测量精度及抗腐蚀性能,在空调制冷***域实现了从风管平衡到设备状态监测的广泛应用。本文从技术原理出发,系统阐述该仪表在行业中的核心应用场景及技术优势。

一、技术原理与核心特性

1.1 双波纹管差压传感机制

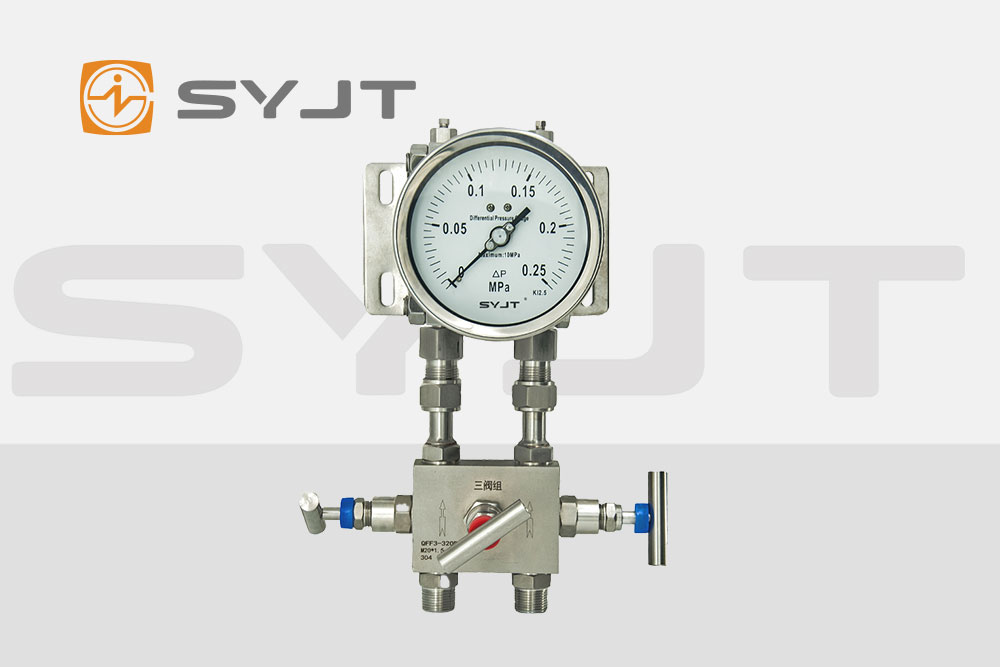

上仪差压表采用对称式双波纹管结构,高压端与低压端分别连接被测介质。当两端压力差值作用于波纹管时,弹性变形通过“工”字型支架传递至齿轮传动机构,经10:1的机械放大后驱动指针偏转。该设计消除了传统单波纹管因温度变化导致的零点漂移问题,确保在-40℃至70℃宽温域内维持±0.5%FS/年的长期稳定性。

1.2 材料工艺突破

波纹管选用316L不锈钢材质,耐氯离子腐蚀能力较304钢提升3倍,适用于含盐雾的沿海环境。表壳采用304不锈钢一体化铸造,IP65防护等级可抵御制冷剂泄漏时的化学侵蚀。

1.3 智能补偿技术

集成MEMS传感器与数字滤波算法,实时修正管道振动(抗振等级V·H·3)与介质脉动引起的测量误差。通过内置温度补偿模块,在0-60℃介质温度范围内,可将温漂控制在±0.02%FS/℃以内,满足变风量空调系统动态调节需求。

二、行业应用场景解析

2.1 风管系统平衡优化

在大型商业综合体空调系统中,上仪差压表通过皮托管测量风管动压,结合伯努利方程计算风速(v=√(2ΔP/ρ))。某机场航站楼项目应用显示,通过实时监测各支管压差,将风量分配偏差从±15%降至±3%,使新风系统能耗降低18%。仪表配备的4位LED显示屏支持远程数据传输,便于BA系统自动调节风阀开度。

2.2 过滤器阻力监测

空调初效过滤器压差阈值通常设定为200Pa。上仪差压表通过监测过滤器前后压差,当ΔP超过设定值时触发报警信号。在半导体洁净厂房应用中,该功能使过滤器更换周期从经验判断的3个月延长至基于实际压差数据的动态管理,单项目年节约维护成本约12万元。

2.3 制冷机组状态诊断

离心式冷水机组蒸发器与冷凝器的压差反映制冷剂循环状态。上仪差压表可同时监测压缩机吸排气压差与油泵进出口压差,当ΔP异常时,结合振动传感器数据可快速定位故障源。

2.4 洁净室压差控制

GMP认***药厂要求洁净区与相邻区域保持10Pa正压差。上仪差压表采用零位居中设计(量程-50~+50Pa),配合电磁阀自动调节新风阀开度。

三、技术优势与行业价值

3.1 多参数兼容性

支持Pa、mmH₂O、inH₂O等7种工程单位切换,量程覆盖0-10kPa至0-2.5MPa,满足从微压监测到高压制冷剂管路的全场景需求。在氢燃料电池空调系统测试中,成功实现5kPa级微压差测量,助力电池堆气体扩散均匀性优化。

3.2 安装维护便利性

提供M20×1.5、1/2"NPT等多种螺纹接口,支持径向、轴向、平行型安装方式。模块化设计使仪表更换时间缩短至10分钟以内,较传统机械表维护效率提升60%。

3.3 经济性分析

相比电磁流量计+差压变送器组合方案,上仪差压表成本降低55%,且无需外部电源供电。

四、未来发展趋势

上仪高精度差压表通过材料创新、算法优化与功能集成,已成为空调制冷系统压力监测的核心工具。其技术特性不仅解决了传统仪表在腐蚀性环境、动态调节等场景的应用痛点,更通过数据赋能推动行业向智能化、节能化方向演进。随着物联网技术的深度融合,该仪表将在建筑节能***域发挥更大价值。