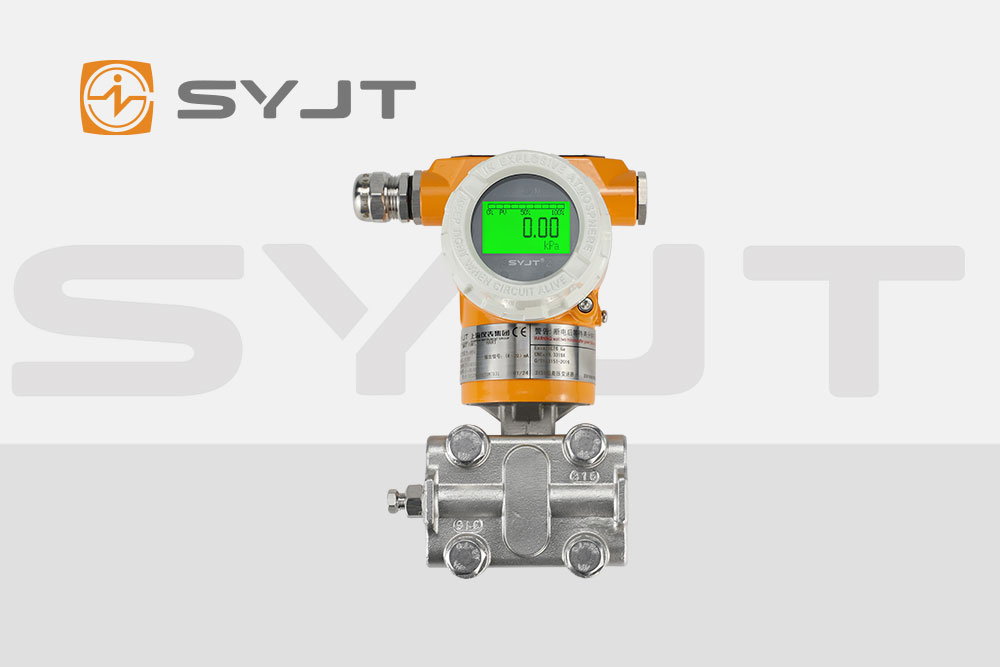

在污水处理工艺中,过滤与监测是保障水质达标、系统稳定运行的核心环节。上仪差压变送器凭借其高精度、高可靠性的技术特性,成为污水过滤系统压力监测、反冲洗程序触发及工艺流程优化的关键设备。本文将从技术原理、应用场景及系统设计三个维度,解析其在污水处理中的核心作用。

一、技术原理:差压测量与信号转换的精密闭环

差压变送器的核心功能是通过测量两点间的压力差(ΔP),将物理信号转化为标准电信号(如4-20mA),为控制系统提供决策依据。其工作原理可分解为三个关键步骤:

压力感知与传导

变送器采用双侧隔离膜片结构,正压端与负压端分别连接过滤系统的进水管与出水管。当污水流经滤网时,颗粒物沉积导致滤网阻力增加,进水管与出水管间的压力差(ΔP)随之增大。膜片内的硅油等惰性密封液将压力差传导至测量元件,避免污水直接接触传感器,同时隔离高温、腐蚀性介质,防止导压管堵塞。

信号转换与放大

测量元件(如电容式或谐振梁式传感器)将膜片形变量转换为与ΔP成正比的电信号。以电容式变送器为例,压力差导致可变电容极板间距变化,振荡电路将电容变化转化为频率信号,经放大、滤波后输出标准电流信号。高端型号(如横河EJA系列)采用谐振梁技术,通过检测硅梁振动频率变化实现±0.05%FS的精度,温漂系数低至±0.015%/10℃,确保长期稳定性。

零点迁移与温度补偿

在密闭容器液位测量中,需通过负迁移消除大气压干扰。例如,当滤网***大堵塞高度为60cm时,负压侧静压力为ρgH(ρ为污水密度,g为重力加速度),此时需将变送器零点迁移至-6kPa,使输出信号与实际滤网压差线性对应。此外,针对污水温度波动,变送器内置温度传感器可实时修正密度变化对ΔP的影响,确保测量误差控制在±0.2%FS以内。

二、应用场景:过滤系统压力监测与反冲洗控制

在污水处理中,差压变送器主要应用于以下场景:

滤网堵塞监测与反冲洗触发

滤网堵塞是过滤系统的常见故障,若未及时清理,会导致进水压力升高、出水流量下降,甚至引发设备损坏。差压变送器通过持续监测进水管与出水管间的ΔP,当压差超过设定阈值(如10kPa)时,输出信号触发PLC控制系统启动反冲洗程序,自动开启排气阀、排污阀,利用高压水或气体清除滤网沉积物,恢复过滤效率。

多管道压力汇聚监测

大型污水处理厂通常采用多组过滤单元并行运行,通过进口总管、出口总管实现统一管理。差压变送器可并联安装于总管路,实时监测整体过滤系统的压差变化,结合流量计数据计算滤网堵塞速率,优化反冲洗周期与强度,降低能耗与运维成本。

工艺流程安全联锁

在膜生物反应器(MBR)等深度处理工艺中,膜组件的ΔP直接反映膜污染程度。差压变送器与曝气风机、化学清洗泵联动,当压差超过安全限值时,自动调整曝气量或启动化学清洗,防止膜丝断裂或通量衰减,保障出水水质稳定。

三、系统设计:安装与维护的关键技术要点

为确保差压变送器在污水处理中的可靠运行,需重点关注以下设计细节:

导压管路优化

长度与坡度:导压管长度应控制在3-50m,内径不小于8mm,并保持1:10的倾斜度,确保冷凝液或气体自动回流至工艺管道,避免单相介质残留导致测量误差。

冷凝容器配置:当被测介质为蒸汽时,需在导压管路中安装冷凝容器,使两根导压管中的冷凝液液位保持一致,防止高温蒸汽直接接触变送器传感器。

安装位置选择

避免紊流干扰:变送器应安装于滤网前后直管段长度≥5倍管径的位置,远离泵出口、阀门等紊流源,减少流体脉动对测量的影响。

环境适应性:在腐蚀性或高湿度环境中,需选用IP68防护等级的不锈钢变送器,并配备散热管防止高温介质(如蒸汽)损坏传感器。

定期校准与故障诊断

零点与量程校准:使用精密数字压力计对变送器进行三点校准(0%、50%、100%量程),确保输出信号与实际压差线性对应。

故障快速定位:通过HART协议或FF总线实现远程诊断,结合断路检测、短路检测等方法,快速排查导压管堵塞、膜片破损、电磁干扰等故障。

上仪差压变送器通过精密的差压测量技术与智能化的信号处理,为污水处理过滤系统提供了从压力监测到反冲洗控制的全链条解决方案。其高精度、高可靠性的技术特性,不仅提升了污水处理效率,还降低了运维成本,成为推动污水处理行业数字化转型的关键设备。未来,随着物联网与人工智能技术的融合,差压变送器将进一步实现自适应调节与预测性维护,为水环境治理提供更强大的技术支撑。