在半导体制造***域,超纯水作为核心工艺介质,其流量监测的精度与稳定性直接关系到晶圆加工质量、设备寿命及生产良率。作为流量监测***域的革新者,上仪在线巴类流量计凭借其独特的差压式原理与智能化技术,为半导体行业提供了高精度、低维护的流量监测解决方案。本文将从技术原理、结构优势及行业适配性三个维度,解析巴类流量计在超纯水监测中的核心价值。

一、差压式原理:流体动力学与伯努利方程的精准应用

巴类流量计的核心原理基于差压测量技术,通过捕捉流体在特殊结构中产生的压力差来推算流量。其工作过程可分为三个关键阶段:

流体加速与压力分布重构

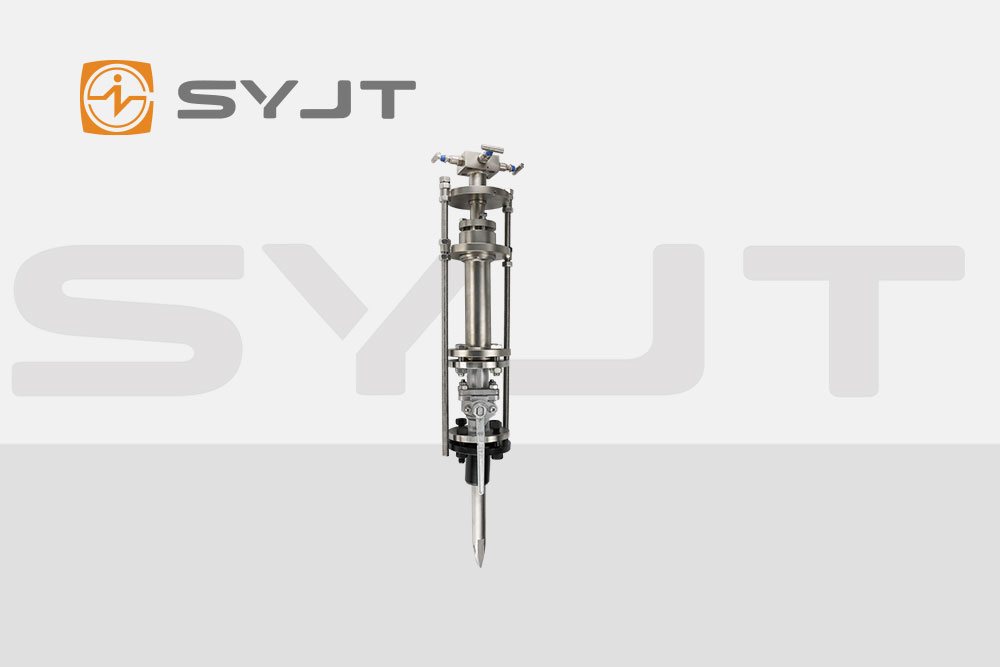

巴类流量计的探头采用中心喇叭形装置与两侧锥形导向体的组合设计。当超纯水流入管道时,流体在喇叭形装置前端被压缩加速,形成高压区(动压+静压);随后,流体在锥形导向体后方减速扩张,产生低压区(静压)。这种压力梯度变化是流量计算的物理基础。

差压信号采集与转换

探头前端的高压孔与后端的低压孔分别连接至差压变送器,实时测量两点间的压力差(ΔP)。变送器将差压信号转换为标准电信号(如4-20mA),为后续计算提供数据支持。上仪产品采用的0.075级高精度变送器,可确保微小差压变化的精准捕捉。

流量计算模型构建

根据伯努利方程与流体连续性原理,流量(Q)与差压(ΔP)、流体密度(ρ)、管道截面积(A)等参数存在定量关系。上仪流量计通过内置算法模型,结合实时测量的ΔP与ρ值,自动计算体积流量或质量流量,并支持温度、压力补偿功能,以适应超纯水参数的动态变化。

二、结构创新:适应半导体工艺的三大技术突破

巴类流量计的差异化优势源于其结构设计的三大创新,这些特性使其成为半导体超纯水监测的理想选择:

全通径无阻流设计

探头采用流线型结构,对流体阻力极小,压损低于传统节流装置(如孔板流量计)的50%。这一特性对半导体工艺至关重要:超纯水系统中任何额外的压力损失都可能导致泵能耗增加或流量波动,进而影响晶圆清洗效果。

自清洁与抗堵塞能力

锥形导向体设计可引导流体形成旋涡,自动清除探头表面沉积物。对于超纯水系统而言,这一特性减少了因颗粒附着导致的测量误差,同时降低了人工维护频率,符合半导体工厂对设备可靠性的严苛要求。

多参数自适应调节

上仪流量计集成智能信号处理模块,可实时分析流体密度、粘度等参数变化,并通过算法动态修正流量计算模型。例如,当超纯水温度波动导致密度变化时,系统能自动调整补偿系数,确保测量精度不受影响。

三、行业适配性:从洁净室到工艺设备的全场景覆盖

半导体制造对流量监测的需求呈现“高精度、高洁净、高集成”三大特征,巴类流量计通过以下技术特性实现深度适配:

材料兼容性与洁净度保障

探头主体采用316L不锈钢或PFA涂层,表面粗糙度低于Ra0.4μm,符合SEMI标准对超纯水系统的洁净度要求。同时,全焊接结构与无死角设计避免了流体滞留区,防止微生物滋生或颗粒释放。

安装灵活性与空间优化

巴类流量计支持水平、垂直或倾斜安装,且对前后直管段要求较低(前10D后5D)。在半导体工厂空间受限的洁净室中,这一特性可显著缩短管道布局长度,降低系统复杂度。

无线通信与智能化管理

上仪产品集成LoRa或NB-IoT无线模块,可将流量数据实时上传至工厂MES系统,支持远程校准、故障诊断与预测性维护。对于超纯水系统而言,无线通信技术消除了传统有线连接可能引入的污染风险,同时提升了数据采集效率。

结语:技术赋能半导体制造的未来图景

随着半导体工艺向3nm及以下节点演进,超纯水流量监测的精度需求将进一步提升。巴类流量计通过差压式原理的创新应用与智能化技术的深度融合,不仅解决了传统流量计在洁净度、维护性等方面的痛点,更为半导体行业提供了可扩展的流量监测平台。未来,随着物联网与数字孪生技术的普及,巴类流量计有望在实时工艺优化、能耗管理等***域发挥更大价值,推动半导体制造向更高效率、更低成本的方向迈进。