在化工、制药、食品等工业***域,高粘度介质(如糖浆、树脂、熔融塑料)与易结晶介质(如硫酸盐溶液、乳制品浓缩液)的液位测量长期面临技术挑战。传统液位仪表因介质特性干扰,普遍存在信号漂移、响应迟缓、维护频繁等问题。本文基于射频导纳、雷达、双法兰差压等主流技术原理,系统解析高粘度/易结晶工况下的仪表选型逻辑与安装规范。

一、介质特性对测量的核心干扰机制

1. 粘度引发的流体动力学效应

高粘度介质(粘度>1000cP)会显著改变流体流动状态。在浮球式液位计中,浮子与介质间的粘性阻力导致位移滞后,响应时间延长;电容式传感器因介质附着,介电常数变化引发测量偏差;超声波液位计的声波传播受粘度衰减影响,回波强度降低。

2. 结晶导致的物理附着与信号衰减

易结晶介质在接触式传感器表面形成固态沉积层。电容式探头因结晶层介电常数差异产生虚假信号;浮筒式液位计的浮筒或连杆被结晶包裹后卡滞;导波雷达的导波杆结晶导致电磁波传导受阻,信号衰减超过阈值。

3. 非牛顿流体特性加剧检测复杂性

多数高粘度介质为剪切稀化型非牛顿流体,其表观粘度随搅拌速率、流速变化。单点检测的液位计(如浮球式)因介质局部粘度差异导致读数非线性,无法反映真实液位。

二、仪表选型技术路径

1. 射频导纳液位计:抗粘附补偿技术

原理:通过测量介质对射频信号的阻抗(电阻+容抗)变化检测液位。

优势:

抗粘附补偿电路可区分介质附着与真实液位变化,通过动态调整信号阈值消除附着干扰。

传感器结构优化(如同轴套筒形探头)降低介质残留风险。

适用场景:粘度≤5000cP、轻微结晶介质,需定期清洁探头。

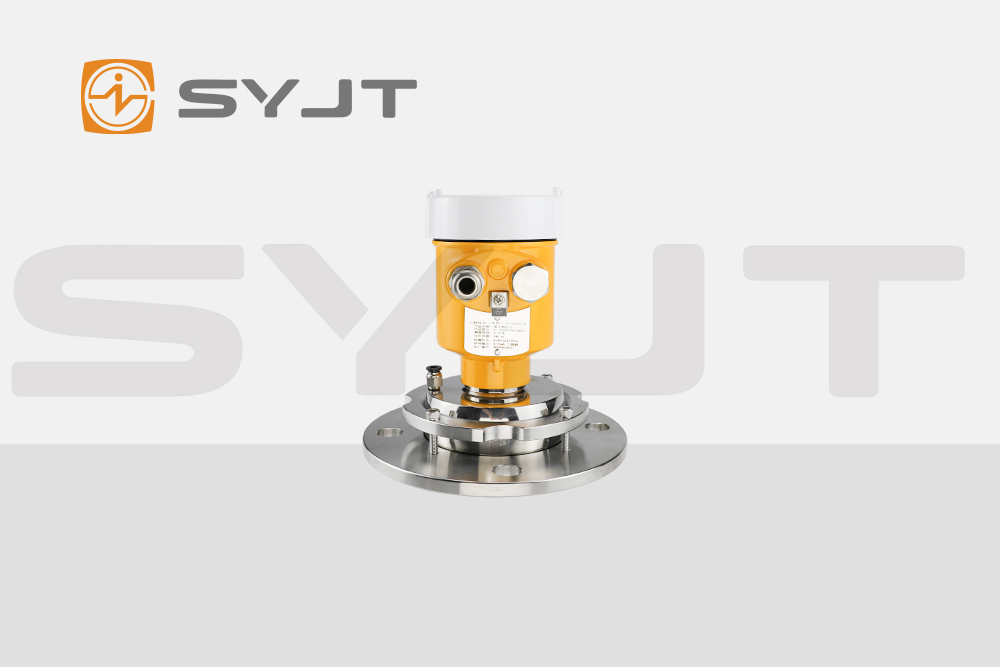

2. 雷达液位计:非接触式测量突破

原理:发射高频电磁波(微波/毫米波),通过分析回波时间差计算液位。

优势:

非接触式设计完全规避介质附着问题,适用于易结晶、强腐蚀性介质。

调频连续波(FMCW)技术抗干扰能力强,可穿透蒸汽、泡沫层。

技术要点:

低介电常数介质(ε<1.6)需加装反射板增强回波信号。

导波雷达通过导波杆引导电磁波,适用于窄空间或拱顶罐。

3. 双法兰差压液位计:密封隔离设计

原理:通过测量正负压侧法兰膜片的压力差计算液位。

优势:

法兰直接接触介质,无需导压管,避免结晶堵塞。

膜片材质可选哈氏合金、钽材,耐腐蚀性强。

关键参数:

法兰间距需**等于设计液位量程(误差≤±2mm)。

振动工况需加装金属波纹管软连接,减少机械振动对膜片的干扰。

三、安装规范与工程实践

1. 射频导纳液位计安装要点

位置选择:远离进料口、搅拌器,避免料流冲击导致探头偏移。

探头安装:采用NPT锥管螺纹或法兰连接,确保密封性;非金属罐需加装地电极增强信号稳定性。

环境适配:高温工况(>150℃)选用耐高温探头,粉尘环境加装防尘罩。

2. 雷达液位计安装规范

波束路径优化:

垂直向下安装,波束中心距罐壁≥200mm(避免壁面反射干扰)。

避开搅拌器、挡板等障碍物,波束途径无泡沫、蒸汽层。

天线保护:潮湿环境加装防冷凝罩,防止水珠附着;导波雷达的钢丝绳需垂直(误差≤0.1°)。

3. 双法兰差压液位计安装细节

法兰对齐:两法兰中心垂直距离误差≤±2mm,确保压力差测量精度。

迁移校准:根据法兰高度差和介质密度计算零点偏移,空罐时输出4mA,满罐时输出20mA。

抗振设计:振动剧烈场合在法兰与管道间加装软连接,减少机械振动对膜片的冲击。

四、技术演进与未来方向

当前,针对高粘度/易结晶介质的液位测量技术正朝智能化、自适应方向发展。例如,电子单元采用自适应功率控制技术,根据检测到的流体粘度自动调整驱动功率,确保振动幅度;过载保护电路实时监测线圈温度,防止过热损坏。未来,结合AI算法的液位计将实现介质特性自动识别与参数动态优化,进一步提升测量可靠性。

高粘度/易结晶介质的液位测量需兼顾介质特性、工艺参数与现场环境,通过科学选型与规范安装,可显著提升测量精度与设备寿命,为工业生产提供稳定的数据支持。