在石油化工行业,上仪巴类流量计凭借其高精度、低压力损失及强适应性,成为贯穿原油输送、管道监控、催化裂化、延迟焦化、烷基化及反应釜等关键环节的核心测量工具。其通过差压式原理实现流量计算,结构简单且安装便捷,尤其适用于大管径、高温高压及含杂质介质的复杂工况。以下从技术层面解析其核心应用场景及优势对比。

一、原油输送管道:如何实现大管径流量精准监测?

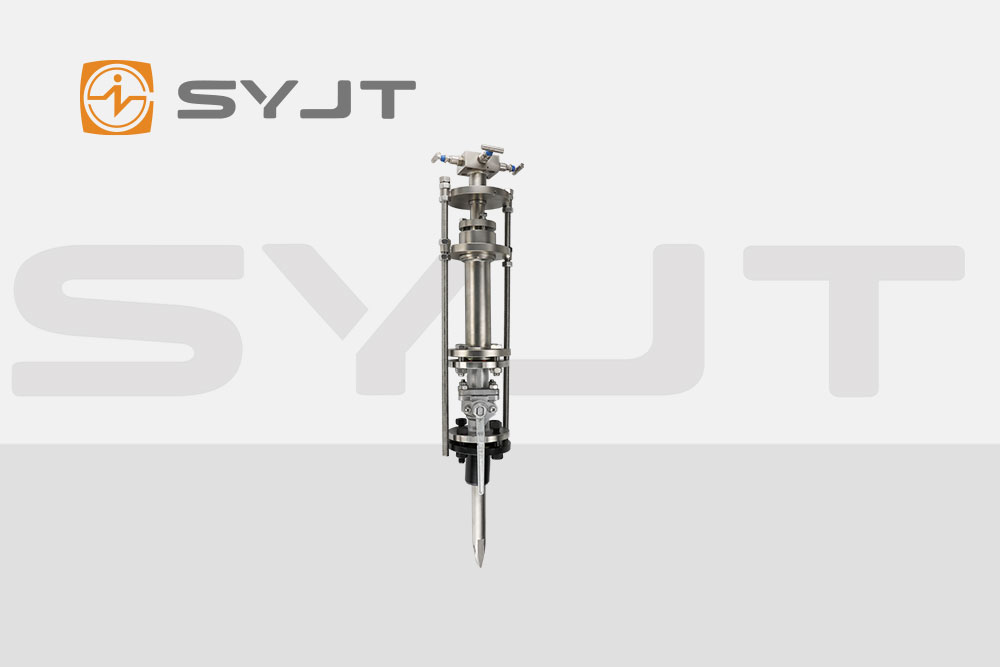

原油输送管道直径通常超过DN300,传统孔板流量计因压损大、造价高难以满足需求。上仪巴类流量计采用插入式均速管结构,通过管道中心多点取压(如菱形、翼形探头),结合伯努利方程与流体连续性原理,将总压与静压差值转换为流量信号。其压损仅为孔板的5%-10%,显著降低输送能耗;且支持在线带压安装,无需停产即可完成检修,运维成本降低40%以上。

技术对比:

孔板流量计:压损大(需额外增压设备)、管径限制(>1m时成本激增);

巴类流量计:压损低、管径适应性强(5mm-20000mm)、支持在线维护。

二、催化裂化装置:如何应对高温高压及两相流挑战?

催化裂化装置中,原料油、产品油及催化剂的流量需实时监测以稳定反应条件。上仪巴类流量计配备耐高温(**650℃)、耐高压(32MPa)的316L不锈钢探头,喷涂Al₂O₃涂层后耐温可达1300℃,可长期稳定运行于再生器、提升管等高温区域。其差压变送器集成温度、压力补偿算法,自动修正蒸汽密度变化,解决两相流(汽液混合)导致的测量波动问题。

技术对比:

热式气体质量流量计:对流体洁净度要求高,易受尘垢影响;

巴类流量计:抗杂质能力强,支持在线吹扫取压孔,维护周期延长3倍。

三、延迟焦化装置:如何优化重质原油及渣油流量控制?

延迟焦化装置需**计量原料油、产品油及焦炭塔流量,以控制焦化反应速率。上仪巴类流量计采用多测点矩阵式分布传感器,覆盖管道横截面多个区域,通过平均流速计算降低局部湍流误差。其差压信号经智能算法处理后,可实时反馈至DCS系统,自动调节加热炉温度及循环比,使焦炭收率提高2%-3%,能耗降低15%。

技术对比:

单声道超声波流量计:仅测量单线流速,无法反映全截面平均值;

巴类流量计:多测点矩阵设计,测量精度达±0.5%,适应含颗粒介质。

四、反应釜进料控制:如何平衡精度与抗干扰能力?

反应釜进料流量需严格控制以维持反应温度、压力及转化率。上仪巴类流量计通过优化探头结构(如T形、德尔塔巴形),减少流体冲击导致的取压孔堵塞风险;同时集成无线远程监控模块,支持4G/5G实时数据传输,运维人员可远程校准零点、调整量程,避免人工操作误差。其抗电磁干扰设计(屏蔽电缆、独立接地)确保信号稳定性,适用于变频器密集的化工车间。

技术对比:

电磁流量计:需导电介质,无法测量气体;

巴类流量计:适用气体、液体、蒸汽,介质适应性广。

五、环保监测:如何满足烟气排放的严苛要求?

石油化工烟气排放监测需同时测量SO₂、NOx及颗粒物浓度与流量。上仪巴类流量计配备防堵取压孔(背靠式或文丘里管结构),结合自清洁震动装置,通过流体带动取压口震动抖落粉尘,减少人工清理频率。其差压信号与CEMS系统联动,自动生成环保报表,满足《石油化学工业污染物排放标准》的实时监控需求。

技术对比:

矩阵式风量测风装置:成本高,适用于超大型烟道;

巴类流量计:成本低,安装灵活,适合中小型管道。

技术核心:差压式原理与智能补偿的协同

上仪巴类流量计的技术突破在于将传统皮托管原理与现代智能算法结合。其工作流程为:

前端高压孔采集总压(动压+静压),后端低压孔采集静压;

差压变送器测量ΔP,结合流体密度、管道截面积计算体积流量;

温度/压力传感器实时补偿蒸汽密度变化,消除两相流误差;

智能积算仪集成风洞标定数据库,根据直管段长度自动修正系数,确保测量精度。

这一设计使其量程比达3:100,准确度0.2%,且无需前置直管段(仅需前3D后2D),显著优于传统流量计。

结语:从测量工具到工艺优化伙伴

上仪巴类流量计已突破单一测量功能,成为石油化工行业降本增效的关键工具。其通过低压力损失设计降低输送能耗,通过高精度测量优化反应条件,通过智能运维减少停机时间,***终实现生产效率提升10%-15%。随着物联网技术融合,未来其远程诊断与预测性维护能力将进一步强化,持续推动行业向智能化、绿色化转型。