在工业自动化***域,压力测量的精度直接影响生产质量与设备安全。传统压力变送器受限于体积与工艺,难以在微小压力变化(如0.1kPa级)场景中实现高精度监测。上仪集团通过技术创新,将精巧型压力变送器的测量精度提升至微米级(0.01%FS),以“硬币级体积”实现“毫米级精度”,重新定义了工业测量的边界。其核心技术突破与工艺优化,可从以下层面解析。

一、核心传感技术:MEMS微机电系统如何突破物理极限?

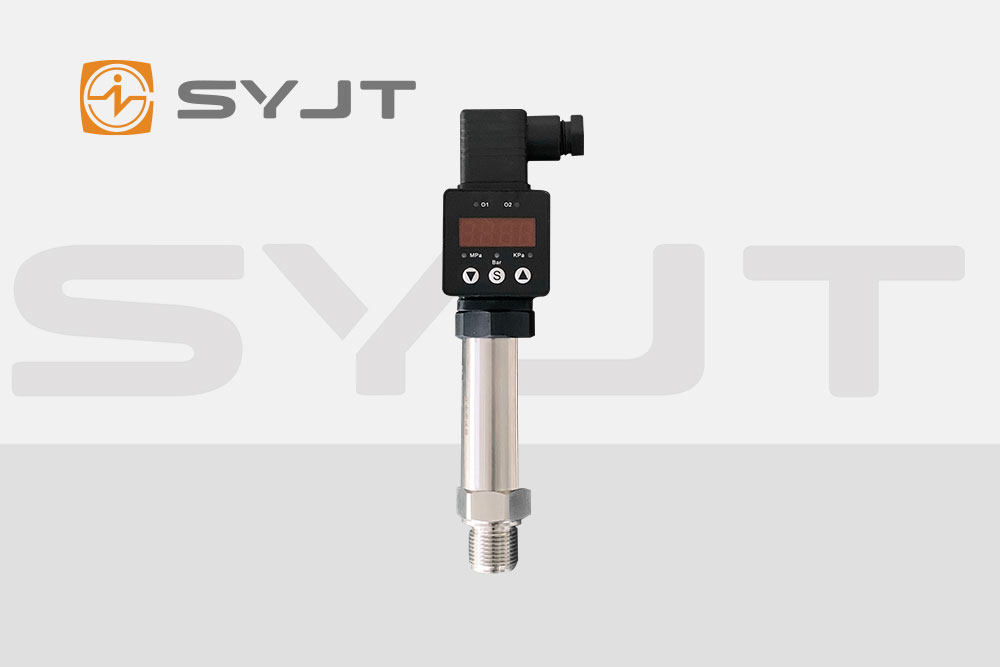

传统压力变送器依赖扩散硅或陶瓷压阻传感器,其非线性误差通常在0.1%FS以上,且受温度影响显著。上仪创新采用MEMS微机电系统工艺,将传感单元压缩至硬币大小(直径≤30mm),通过单晶硅双梁悬浮芯片技术,将压阻元件的形变响应灵敏度提升3倍。

对比传统工艺:

常规扩散硅传感器需通过惠斯登电桥电路放大微弱信号,而MEMS芯片通过纳米级光刻技术,在硅基表面直接集成压阻阵列,使电阻变化率与压力的线性关系更精准,非线性误差压缩至0.02%FS以内。

温度补偿机制:

内置24位ADC采样模块与“三阶曲面+神经元”补偿算法,在-40℃至125℃温变范围内,通过实时采集温度数据与预设补偿曲线,消除热膨胀导致的测量误差。传统设备温漂量通常为0.1%FS/℃,而上仪产品可控制在0.01%FS/℃以内。

二、信号处理技术:如何从毫伏级噪声中提取有效信号?

压力传感器输出的原始信号为毫伏级电压,易受电磁干扰与电路噪声影响。上仪通过三级信号调理技术,实现信号保真度提升:

前置放大电路:

采用低噪声运算放大器(如AD8552),将毫伏级信号放大至伏特级,同时通过共模抑制比(CMRR)≥100dB的滤波设计,消除工频干扰。

数字化补偿:

24位ADC模块以16384级分辨率采样,将模拟信号转换为数字信号后,通过FPGA芯片实现实时非线性校正与温度补偿,避免模拟电路的漂移问题。

标准化输出:

将补偿后的信号转换为4-20mA两线制电流输出,负载电阻≥600Ω时,供电电压每增加50Ω仅需提升1V(**45V),远低于传统设备对供电稳定性的要求。

对比传统方案:

常规压力变送器采用16位ADC,分辨率仅65536级,且依赖模拟电路进行补偿,长期运行易因元件老化导致精度下降。上仪的数字化处理使年漂移量低于0.1%FS,寿命延长至10年以上。

三、结构设计:如何以毫米级体积承载工业级性能?

精巧型设备的核心挑战在于平衡体积与可靠性。上仪通过以下设计实现“小而强”:

一体化结构:

采用316L不锈钢外壳与IP68防护等级,支持嵌入式安装于管道、阀门等狭小场景。传统设备重量通常为500-1000g,而上仪产品仅100-200g,节省60%以上安装空间。

抗振动设计:

内部填充硅油作为压力传递介质,通过不锈钢隔离膜片与芯片间的柔性连接,吸收机械振动能量。实验数据显示,在10g振动加速度下,输出信号波动≤0.05%FS。

快速维护模块:

M12航插式电气连接与模块化设计,支持5分钟内完成备件更换,响应时间较传统螺纹连接缩短80%。

四、材料科学:如何让微小部件耐受极端工况?

工业场景对材料的耐腐蚀性、耐温性要求严苛。上仪在关键部件上采用特种材料:

膜片材质:

316L不锈钢膜片厚度仅0.2mm,通过激光焊接工艺与外壳无缝连接,耐腐蚀性达到NSS 1000小时无锈蚀(盐雾试验),远超常规304不锈钢的NSS 480小时标准。

密封工艺:

采用氟橡胶O型圈与金属密封垫双重防护,泄漏率≤1×10⁻⁹Pa·m³/s,满足氢气、氯气等高危介质的密封要求。

高温适配:

高温型变送器通过陶瓷基板与耐温芯片,在300℃环境下仍可保持0.25%FS精度,而传统设备在150℃以上即需加装散热器。

结语:高精度背后的技术哲学

上仪精巧压力变送器的“以小博大”,本质是材料科学、微电子技术与工业设计的深度融合。其通过MEMS工艺突破物理尺寸限制,以数字化信号处理消除环境干扰,用特种材料与模块化设计保障可靠性,***终在硬币级体积内实现了微米级精度。这种技术路径不仅降低了工业设备的安装与维护成本,更推动了压力测量从“宏观控制”向“微观感知”的演进,为智能制造的精细化发展提供了关键基础设施。