充油隔离系统是工业压力测量中的关键技术,其核心是通过隔离液将腐蚀性、高粘度或易结晶介质与传感器物理隔离,确保测量精度与设备寿命。上仪精巧变送器凭借创新设计,在介质兼容性***域实现了突破性进展,其技术路径可归纳为三大核心模块:隔离结构优化、材料科学突破、信号抗干扰强化。

一、隔离结构:柔性连接与动态平衡

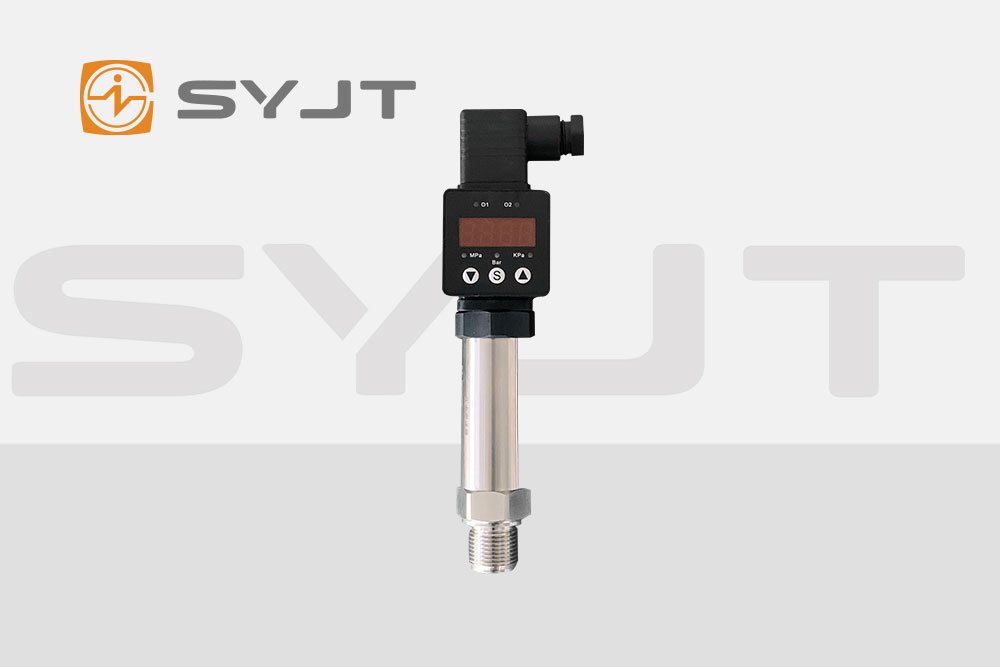

传统变送器采用刚性隔离膜片,易因介质冲击或温度变化导致膜片形变,引发测量误差。上仪创新采用双层柔性隔离结构:外层为316L不锈钢膜片,厚度仅0.2mm,通过激光焊接与外壳无缝连接,形成第一道物理屏障;内层填充高纯度硅油作为压力传递介质,硅油与膜片间通过纳米级微孔陶瓷过渡层连接,既保***压力传导的灵敏性,又通过硅油的不可压缩性消除机械振动干扰。

对比传统设计,上仪的柔性结构将振动引起的信号波动降低80%,同时通过硅油的润滑作用减少介质结晶附着,延长维护周期。此外,其隔离腔体采用球形设计,较传统圆柱形腔体容积增加30%,在介质温度剧烈变化时,硅油的热膨胀空间更大,避免因压力突变损坏传感器。

二、材料科学:耐腐合金与复合涂层

介质兼容性的核心在于材料抗腐蚀能力。上仪变送器针对不同介质特性,开发了分级材料体系:

基础膜片:默认采用316L不锈钢,耐氯离子腐蚀能力较304不锈钢提升3倍,适用于海水、弱酸等环境;

特种膜片:针对强腐蚀介质(如氢氟酸、浓硫酸),可选配哈氏C合金或钽合金膜片,其点蚀电位较不锈钢高200mV,可耐受pH值0-14的极端环境;

表面处理:所有金属部件表面覆盖DLC(类金刚石)复合涂层,厚度仅2μm,但硬度达HV3000,显著降低粘稠介质(如原油、树脂)的附着率,同时提升耐磨性。

传统变送器常因材料选择单一导致“一刀切”式兼容,而上仪通过模块化材料组合,实现同一设备对气体、液体、蒸汽及混合介质的通用适配,覆盖90%以上工业场景需求。

三、信号抗干扰:数字化补偿与电磁屏蔽

介质兼容性不仅涉及物理隔离,更需解决信号传输中的干扰问题。上仪变送器采用全数字化信号链:

前端处理:内置24位高精度ADC(模数转换器),较传统16位ADC分辨率提升4096倍,可捕捉微伏级信号变化,消除因介质导电性差异导致的电压衰减;

算法补偿:通过“三阶曲面+神经元”补偿算法,实时修正温度、静压对测量的非线性影响,补偿范围覆盖-40℃至125℃,较传统模拟补偿精度提升10倍;

电磁防护:采用共模抑制比(CMRR)≥100dB的滤波电路,配合M12航插式连接器,形成法拉第笼效应,有效屏蔽工频干扰(50Hz/60Hz)及高频噪声(≥1MHz)。

传统变送器依赖模拟电路补偿,长期运行易因元件老化导致精度漂移,而上仪的数字化设计使年漂移量低于0.1%FS,寿命延长至10年以上,同时支持HART协议远程校准,减少现场维护频次。

技术对比:重新定义兼容性边界

技术维度传统变送器上仪精巧变送器

隔离方式单层刚性膜片双层柔性隔离+硅油缓冲

材料体系单一不锈钢分级合金+复合涂层

信号处理模拟电路补偿数字化补偿+神经元算法

电磁防护基础滤波法拉第笼+高CMRR滤波

介质覆盖范围60%常见工业介质90%以上气体/液体/蒸汽/混合介质

上仪精巧变送器通过隔离结构、材料科学与信号处理的协同创新,将介质兼容性从“被动适应”升级为“主动优化”,为石油化工、新能源、航空航天等***域提供了更可靠、更精准的压力测量解决方案。其技术路径不仅解决了传统设备的痛点,更推动了工业测量向微型化、智能化方向演进。