在石油化工、冶金冶炼、能源电力等工业***域,高温高压环境下的液位测量始终是技术难题。传统液位传感器在极端工况下易受介质腐蚀、温度冲击或压力变形影响,导致测量误差甚至设备损毁。而上仪集团研发的射频导纳技术,通过创新电抗检测机制与耐极端环境设计,为高温高压场景提供了精准可靠的液位监测解决方案。

一、技术原理:从电容到导纳的革命性升级

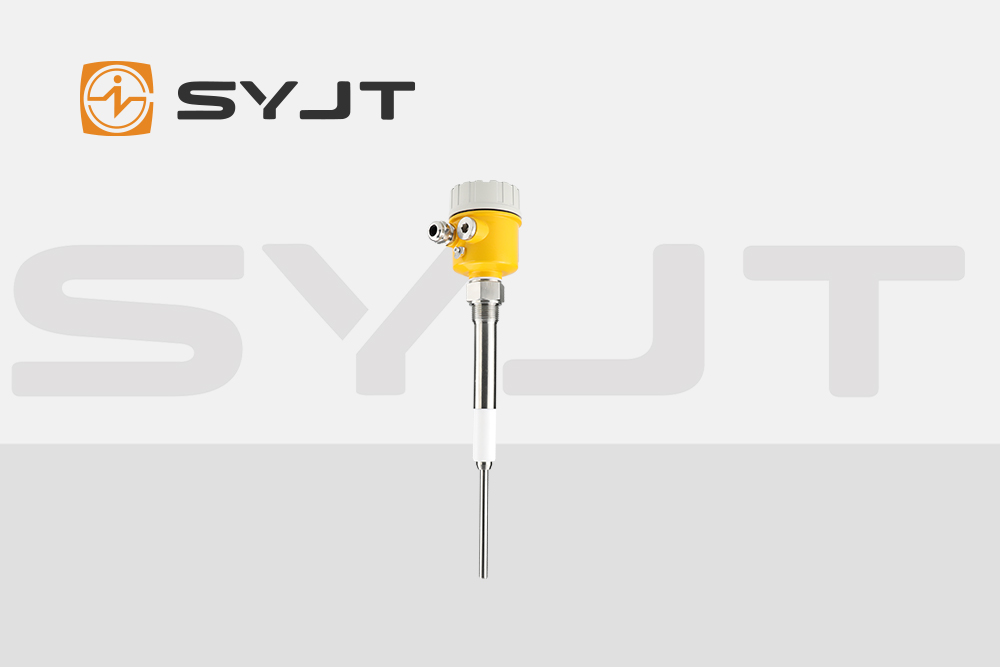

射频导纳技术脱胎于传统电容式物位测量,但通过引入“导纳”概念(电学中阻抗的倒数,包含电阻、电容、电感综合特性),实现了抗干扰能力与测量精度的双重突破。其核心原理可拆解为三个关键环节:

平衡电桥电路构建

传感器内部集成由探头测量极与罐体构成的平衡电桥。在无介质覆盖时,电路产生稳定的高频振荡信号(频率通常为10-100kHz)。当介质液位上升并接触探头时,测量极与罐体间的介电常数发生变化,导致电抗(容抗与阻抗)失衡,振荡信号停止。

射频信号隔离设计

振荡信号同时作用于测量极与保护极,二者通过1:1电压跟随器实现等电位、同相位、同频率的射频信号传输,但电气隔离。当探头表面因介质粘附产生挂料时,测量极与保护极间无电势差,确保保护极的信号变化不会干扰检测,从而消除虚假报警。

电抗变化量化转换

后级电路通过检测振荡信号的消失或恢复,将电抗变化转换为开关量输出(如4-20mA电流信号或HART协议数字信号),***终实现液位高度的精准量化。

二、高温高压环境下的技术适配性

针对极端工况,上仪射频导纳技术通过材料创新与结构优化,构建了四重防护体系:

1. 耐高温陶瓷探头

采用氧化铝或氮化硅陶瓷材质,耐温范围覆盖-50℃至450℃,可承受熔盐储罐、高温反应釜等场景的极端热冲击。陶瓷表面经纳米级抛光处理,减少介质粘附,同时通过金属化镀层实现与电子单元的可靠连接。

2. 高压密封结构

探头与罐体连接处采用双层O型圈密封+金属波纹管补偿设计,耐压等级达40MPa,满足深海油气开采、高压蒸汽锅炉等场景需求。密封材料选用氟橡胶或全氟醚橡胶,兼顾弹性与化学稳定性。

3. 抗电磁干扰电路

在高频信号传输路径中嵌入铁氧体磁环,抑制外部电磁场干扰。同时,通过数字滤波算法消除振动、冲击等机械噪声,确保信号稳定性。

4. 模块化冗余设计

电子单元采用分体式结构,将敏感元件与信号处理模块隔离,避免高温传导导致的电子元件失效。关键部件(如微处理器、运放芯片)选用工业级宽温器件(-40℃至125℃),并配置看门狗电路防止程序跑飞。

三、技术优势:超越传统传感器的三大特性

抗粘附性

射频导纳技术通过保护极与测量极的隔离设计,彻底解决了传统电容式传感器易受挂料影响的问题。实验数据显示,在粘度达5000mPa·s的沥青介质中,误报率低于0.1%。

介质普适性

可测量介电常数≥1.6的各类介质,包括导电液体(如盐酸)、非导电液体(如汽油)、颗粒物料(如煤粉)及粘稠浆料(如树脂)。通过调整探头长度与形状,可适配开口罐、密闭罐、旁通管等多种安装方式。

长期稳定性

采用自校准算法动态补偿温度漂移与元件老化影响,年稳定性误差≤0.2%。

四、技术演进方向:智能化与集成化

当前,上仪集团正推动射频导纳技术向以下方向升级:

多参数融合:集成温度、压力传感器,实现液位-温度-压力协同监测。

无线传输:开发LoRa或NB-IoT无线模块,替代传统有线连接,降低布线成本。

AI诊断:通过机器学习算法分析历史数据,预测设备故障与介质特性变化。

在工业4.0与“双碳”目标的驱动下,射频导纳技术正从单一测量工具进化为智能液位管理系统,为高温高压场景的安全生产与能效优化提供核心支撑。其技术突破不仅解决了极端工况下的测量难题,更重新定义了工业液位监测的可靠性标准。