在工业过程控制***域,负压环境(压力低于大气压)的测量场景广泛存在于化工反应釜、真空蒸馏塔、地下储罐等设备中。此类工况对液位测量设备的密封性能提出严苛要求:若密封失效,外界空气渗入将导致测量失真,甚至引发设备运行故障或安全事故。上仪的双法兰液位变送器,通过独特的结构设计解决了负压环境下的密封难题,其技术原理与密封机制值得深入剖析。

一、负压环境对液位测量的核心挑战

负压工况下,测量系统需同时应对内外压差与介质特性的双重影响:

密封失效风险:传统液位计采用单法兰或引压管结构,在负压环境中,外部大气压可能迫使空气通过法兰接口或毛细管渗透至测量腔体,导致压力信号失真。

介质相变干扰:负压环境易引发介质挥发或结晶(如低温液氨、高真空蒸馏液),导致引压管堵塞或膜片粘连,直接影响测量精度。

温度补偿难题:负压系统常伴随温度波动,传统填充液(如硅油)的体积变化可能引发零点漂移,需通过结构优化实现温度自补偿。

二、双法兰液位变送器的技术突破

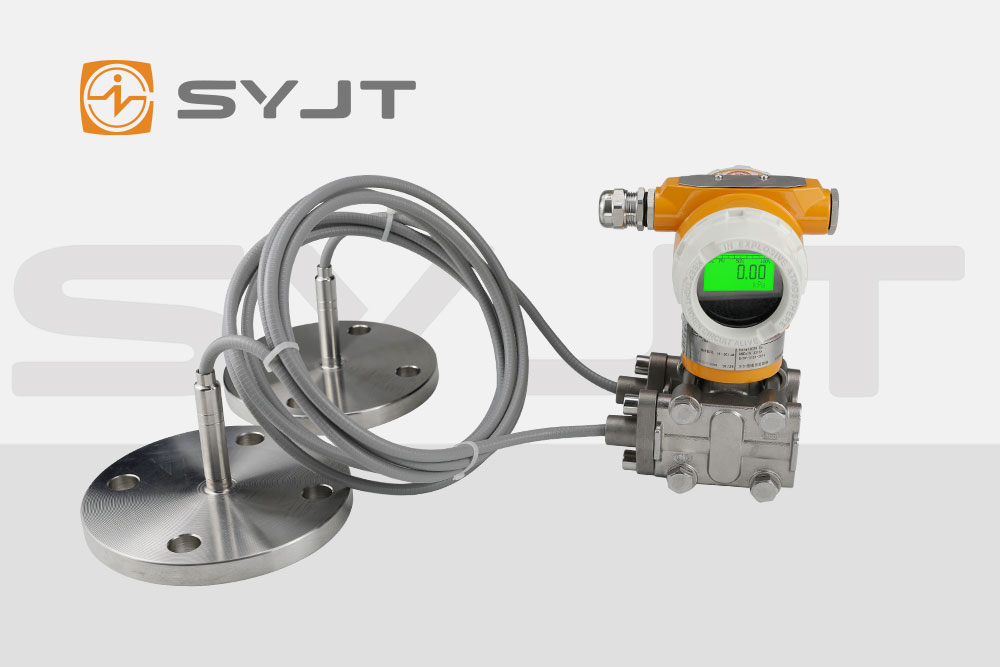

上仪双法兰液位变送器通过“双法兰+毛细管+隔离膜片”的复合结构,构建了三级密封防护体系,其核心设计逻辑如下:

1. 双法兰对称布局:消除单向压差

传统单法兰液位计仅在高压侧设置法兰,低压侧通过引压管与大气连通。在负压环境中,这种结构会导致低压侧膜片承受额外的大气压,易引发膜片疲劳或密封垫圈变形。双法兰变送器在高压侧(H侧)与低压侧(L侧)均设置法兰接口,使两侧膜片同步承受负压环境下的压差变化,通过力学平衡原理消除单向应力,从根源上降低密封失效风险。

2. 毛细管填充液隔离:阻断介质渗透

双法兰变送器通过两根独立毛细管连接法兰与变送器本体,毛细管内填充高稳定性硅油作为传压介质。该设计实现三大功能:

物理隔离:被测介质仅接触法兰膜片,不直接进入变送器内部,避免腐蚀性介质对传感器元件的侵蚀。

压力传导:硅油不可压缩特性确保压力信号无损传递,其低粘度特性(运动粘度约500cSt)可快速响应液位变化。

温度补偿:硅油热膨胀系数(约0.0009/℃)远低于水基介质,配合变送器内部的温度补偿算法,有效抑制温度波动对测量精度的影响。

3. 隔离膜片技术:强化密封边界

法兰接口处采用316L不锈钢或哈氏合金膜片,其厚度控制在0.1-0.3mm之间,既保***足够的柔韧性以响应微小压力变化,又通过精密加工工艺(如激光焊接)实现与法兰本体的无缝连接。膜片表面涂覆聚四氟乙烯(PTFE)或全氟醚橡胶(FFKM)涂层,进一步提升对强酸、强碱介质的化学惰性,同时降低介质粘附风险。

三、密封机制的原理分析

双法兰变送器的密封性能依赖于三大物理原理的协同作用:

1. 静压平衡原理

在负压环境中,双法兰结构使H侧与L侧膜片承受相同的外部大气压,仅反映被测液位产生的静压差(ΔP=ρgh)。通过力学平衡设计,密封垫圈仅需承受膜片与法兰之间的接触压力,而非传统结构中的单向压差,显著延长密封寿命。

2. 毛细现象抑制

毛细管内径通常控制在2-5mm范围,根据毛细管公式(h=2γcosθ/(ρgr)),硅油在细管中形成的弯月面可产生额外表面张力,有效阻止气体分子渗透。配合管壁的镜面抛光处理(表面粗糙度Ra≤0.4μm),进一步降低气体吸附风险。

3. 材料相容性优化

法兰本体采用与被测介质相容的合金材料(如316L不锈钢抗氯离子腐蚀、哈氏合金C-276耐强氧化性酸),膜片与毛细管连接处采用金属密封垫圈(如康铜或镍基合金),通过材料配对设计避免电化学腐蚀导致的密封失效。

四、技术演进方向

随着工业4.0与智能制造的发展,双法兰液位变送器的密封技术正朝以下方向升级:

智能自诊断:集成压力传感器与温度传感器,实时监测毛细管内硅油状态,通过算法识别潜在泄漏风险。

纳米涂层技术:在膜片表面沉积二氧化硅或石墨烯纳米层,构建超疏水/超疏油界面,进一步提升抗结晶、抗粘附性能。

无线化设计:采用低功耗蓝牙或LoRa无线传输模块,消除传统引压管与电缆连接处的泄漏隐患,适应密闭容器内部安装需求。

上仪双法兰液位变送器通过双法兰对称布局、毛细管隔离与膜片密封技术的集成创新,为负压环境下的液位测量提供了可靠解决方案。其技术本质在于通过物理隔离与力学平衡原理,将密封挑战转化为可控制的工程参数,这一设计思路对类似工况下的传感器研发具有普适性借鉴价值。随着材料科学与微电子技术的进步,未来液位测量设备的密封性能将迈向更高维度,为工业过程控制提供更精准、更安全的保障。