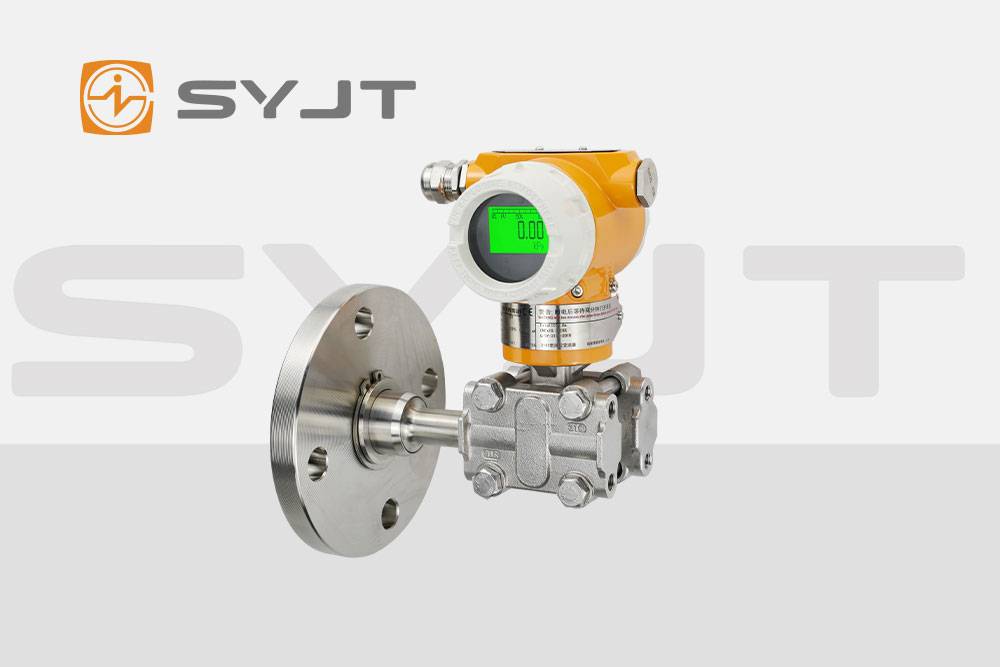

上仪单法兰变送器凭借其独特的液位/温度双测量技术,在工业测量***域脱颖而出。这项技术通过集成液位与温度传感模块,实现了对同一测量点的双参数同步监测,为工业过程控制提供了更全面的数据支持。

技术原理:双参数协同测量的核心机制

上仪单法兰变送器的双测量技术基于压力与温度的耦合关系构建。其液位测量模块通过法兰直接接触介质,利用液柱静压与液位高度成正比的原理(P=ρgh)计算液位值,其中ρ为介质密度,g为重力加速度,h为液位高度。温度测量模块则采用高精度热敏元件,实时监测介质或环境温度变化。

技术关键在于双参数的协同补偿机制:温度变化会直接影响介质密度(ρ)和传感器材料特性,进而影响液位测量精度。上仪变送器通过内置的温度补偿算法,动态修正温度对液位信号的干扰,确保输出数据的准确性。例如,当介质温度升高导致密度降低时,系统会自动调整液位计算模型,抵消密度变化带来的误差。

技术优势:双测量模式的差异化价值

1. 结构简化与成本优化

传统方案需分别安装液位变送器和温度传感器,存在安装空间冲突、布线复杂等问题。上仪单法兰变送器将双参数集成于单一设备,通过共用法兰接口和信号处理电路,显著减少了设备数量和安装成本。其模块化设计支持灵活配置,可根据工况选择仅启用液位或温度功能,进一步降低初期投入。

2. 测量精度与稳定性提升

双参数同步测量消除了传统方案中因时间差导致的参数失配问题。例如,在温度剧烈变化的工况下,独立温度传感器的响应延迟可能导致液位补偿滞后,而上仪变送器通过内部信号同步处理,确保温度数据实时参与液位修正。此外,其采用的数字滤波技术可有效抑制电磁干扰,提升信号抗噪能力。

3. 维护效率与可靠性增强

单一设备集成双参数简化了维护流程,避免了多设备协同调试的复杂性。上仪变送器支持HART协议通信,可通过手操器远程读取液位、温度及设备状态信息,实现预测性维护。其全密封结构设计(IP65防护等级)和宽温工作范围(-20℃至70℃)进一步提升了设备在恶劣工况下的可靠性。

技术对比:单法兰与双法兰变送器的差异化选择

1. 应用场景适配性

单法兰变送器:适用于敞口容器或低压密闭容器的液位测量,尤其适合需同步监测介质温度的场景。其结构简单、成本低廉的特点使其成为水处理、化工储罐等***域的首选。

双法兰变送器:专为高压密闭容器设计,通过正负压侧法兰直接测量容器内压力差,适用于蒸汽锅炉、反应釜等高温高压工况。但其无法直接集成温度测量功能,需额外配置温度传感器。

2. 测量精度与补偿能力

单法兰变送器:通过温度补偿算法修正介质密度变化对液位的影响,精度可达±0.2%FS(满量程)。其软件补偿机制可灵活适应不同介质特性,但需定期校准温度传感器。

双法兰变送器:依赖硬件补偿(如双金属片、填充液优化)抵抗温度影响,精度通常为±0.5%FS。其补偿范围受限于硬件设计,难以适应极端温度变化。

3. 安装与维护便捷性

单法兰变送器:安装仅需一个法兰接口,支持平面法兰或插入式安装,适应不同介质特性。维护时可通过远程通信完成参数调整,减少现场操作。

双法兰变送器:需同时安装正负压侧法兰,对容器开孔位置要求严格。维护时需检查毛细管硅油填充状态,操作复杂度较高。

技术展望:双测量技术的未来演进

随着工业4.0和物联网技术的发展,上仪单法兰变送器的双测量技术正向智能化、网络化方向升级。未来设备将集成更多传感器(如压力、pH值),形成多参数融合测量平台。同时,基于边缘计算的实时数据分析功能将使设备具备自诊断、自优化能力,进一步推动工业测量向精准化、自动化迈进。